Андрей Дреер,

партнер CI Consult.

До начало сотрудничества с нами у Safia было несколько десятков собственных магазинов и стабильный поток заказов. Но производственные мощности уже достигали потолка, особенно по тортам круглой формы — они пропадали с полок быстрее, чем кондитеры успевали их выпускать.

Компания пробовала вносить изменения. Например, перевала сотрудников на сдельную оплату труда. Это дало кратковременный рост производительности, но после началось слишком много конфликтов с сотрудниками о правильности расчетов, повысилась текучесть кадров, а фокус работников направлялся на то, за что начисляется процент зарплаты, а остальные стороны работы игнорировались.

Было еще много решений: «быстрые» курсы повышения квалификации, изменения в графиках работы, ротация сотрудников. Но результата либо не было, либо он не держался долго, а спрос продолжал расти. Потому что корень ошибок был в другом — методах сборки тортов.

Тогда топ-менеджмент заинтересовался идеей кайдзен и обратился за помощью к нашим консультантам, у которых было более 10 лет опыта внедрения кайдзен на практике. Уже на протяжении четырех лет мы работаем вместе и за это время Safia не только увеличила объемы выпуска тортов на 60%, но и построила фундаментальную систему непрерывных улучшений во всех подразделениях.

Кайдзен — это японская философия непрерывного улучшения. Проще говоря, это метод, при котором делаются небольшие, но регулярные улучшение в работе, бизнесе или личной жизни. В компании это помогает системно наращивать выручку и повышать маржинальность без существенных вложений, в основном за счет вовлечения сотрудников в поиск и устранение потерь в процессах.

Чтобы понять реальную ситуацию, мы применили два важных принципа кайдзен: работа с людьми и оборудованием в гемба — месте создания ценности, и опора на конкретные данные. Вместе с топ-менеджментом и совладельцами Safia мы вышли в цеха, собирали данные о том, сколько времени уходит на каждый этап, где возникают задержки, браки и лишние движения.

Наблюдая за работой кондитеров, мы фиксировали каждый шаг и любые перемещения по цеху. Затем визуализировали весь процесс — от поступления заготовок до выхода готового торта. В результате выявили узкое место — оформление круглых тортов, которое оказалось крупнейшим источником потерь и задержек. Определение таких узких мест — один из ключевых инструментов кайдзен.

Но выявить узкое место — только половина дела. Важно понять причины его появления. После сбора данных, наблюдений, мозговых штурмов с участием самих кондитеров, мы выяснили: основными причинами перегруженного процесса оформления стали лишние перемещения между рабочими зонами, неоптимальная организация, из-за которой время цикла значительно превышало ожидаемое, и чрезмерное скопление тортов на рабочем столе. Последнее создавало хаос: сотрудники одновременно работали над несколькими изделиями, что замедляло весь процесс и снижало его эффективность.

Поиск решения

Наш главный принцип — тестировать любые решение, даже самые необычные, при этом начинать с самых простых и недорогих. Около половины идей не прижились. Они противоречили специфике Safia или просто не приносили результата. Наш метод предполагает, что не все гипотезы должны «стрелять». Но какая сработает, можно понять только на практике. Главное — быстро отказываться от того, что не работает.

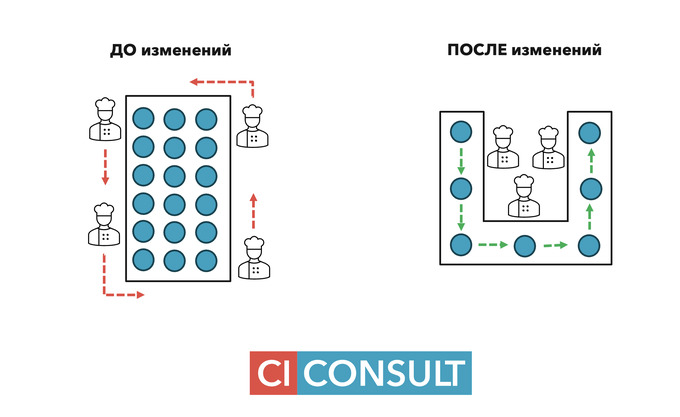

В итоге мы предложили полностью изменить логику движения в цехе. Как было раньше — в цехе стояли огромные столы, которые занимали почти все пространство. Одновременно на оформление выставлялось более 100 тортов, что требовало много времени на их выкладку перед началом работы и последующую упаковку. Оформители перемещались по цеху, толкая тележки с кремом, джемами и элементами декора. Каждый сотрудник подходил к торту, выполнял работу и переходил к следующему, что создавало хаос.

После изменений в цехе появились компактные рабочие зоны, организованные в форме П-образных ячеек с небольшими столами. В одной ячейке обрабатывается не более восьми тортов, что позволяет избежать перегрузки. Теперь не оформители двигаются вокруг тортов, а сами торты перемещаются по рабочей линии от одного сотрудника к другому. Это значительно сократило потери времени: первый сотрудник берет заготовку из вагонетки, выполняет свою операцию и передает следующему. Последний сотрудник упаковывает готовый торт и сразу ставит его на вагонетку с продукцией, готовой к отправке.

Цех по оформлению тортов после изменений

Яснее это становится на примере тушения пожара. Представьте, горит здание, а у вас есть речка и много ведер. Вы набираете сотню ведер, выставляете их в ряд, и только после этого начинаете тушить. Затем процесс повторяется заново. Возникает масса проблем: из-за большого количества ведер вы начинаете путаться, ведра занимают много места и мешают друг другу, приходится бегать с ведрами вместо того, чтобы передавать их, возрастает риск пролить воду.

Такой подход похож на работу многих производств с ручным трудом: сначала готовят «пакет», то есть набор заготовок, а потом начинают его обрабатывать. Мы это так и называем — пакетная обработка. Интуитивно кажется, что так быстрее и удобнее, но если измерять эффективность с секундомером, оказывается, что этот метод далеко не всегда оптимален.

Эффективнее другой принцип, который можно увидеть на советских плакатах по пожарной безопасности: встаете в ряд и передаете ведра по цепи. Это называется поточной обработкой. Никто не ждет, отношение к каждому ведру бережнее, а тушение начинается сразу же.

Результат

После процесса перестройки площадь цеха для оформления сократилась со 100 кв. м. до 10, ведь теперь количество одновременно выставленных тортов уменьшилось в 10 раз. Это ускорило процесс, снизило уровень брака и улучшило контроль качества. Если на предыдущем этапе торт задержали или испортили, следующий сотрудник замечает это сразу. А при старой схеме такие ошибки могли обнаружить гораздо позже: слишком большой объем продукта замыливал глаз.

Переход от пакетной обработки к поточной дал еще несколько преимуществ. Снизилась текучесть кадров. Люди стали меньше ходить и реже переделывали дефекты. Они меньше уставали, хотя объем работы вырос.

Кроме того, стало яснее, кто из сотрудников слабее, а кто сильнее. Благодаря изменениям стало очевидно, кто, как и с какой скоростью оформляет торты: если сотрудник работает медленно, следующий ждет его, а вся ячейка замедляется. Раньше разница в подготовленности кондитеров была не так видна.

После внедрения новой системы оформления круглых тортов у Safia произошел скачок эффективности:

Показатель | До | После |

Lead Time (полный цикл) | 106 536 сек | 3 850 сек |

Время одного цикла | 336 сек | 270 сек |

Количество операторов | 23 | 10 |

Площадь | 100 кв. м. | 10 кв. м. |

Эффективность | 54% | 88% |

Все это позволило за несколько месяцев увеличить выпуск круглых тортов на 60%.

Важную роль в изменениях сыграли не только руководство компании, но и сотрудники, которых привлекали к обсуждение проблем и их решений. Вовлечение работников в решение проблем — это ключ к их устранению, ведь именно они первые замечают, что мешает работе.

С первых дней и до сих пор в Safia мы выстраиваем и совершенствуем систему сбора обеспокоенности от сотрудников каждый день. Их замечания — это главный источник улучшений. В зрелых компаниях нормой считается не менее 20 обеспокоенностей на одного сотрудника в месяц.

Также важно измерять эффективность каждого улучшения с помощью показателей, чтобы убедиться в его результативности. Если цель — ускорить процесс, необходимо замерять как можно больше циклов с секундомером, чтобы получить точные усредненные данные. Если задача — снизить брак, фиксируются мельчайшие отклонения в миллиметрах или граммах. При изменениях в отделе продаж сравнивается среднее время обработки заказов.